La selección del tipo de máquina adecuado para el mecanizado CNC multieje es una de las decisiones más cruciales. Determina las capacidades generales del proceso, los diseños posibles y los costos totales. La diferencia entre mecanizado CNC de 3 ejes, 4 ejes y 5 ejes es un tema recurrente, y la respuesta correcta depende de los requisitos del proyecto.

Esta guía analizará los conceptos básicos del mecanizado CNC multieje y comparará el mecanizado CNC de 3, 4 y 5 ejes para ayudar a tomar la decisión correcta.

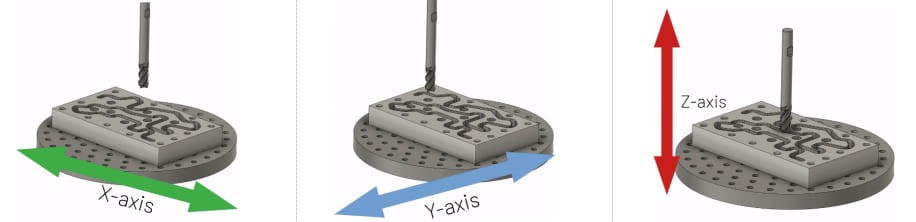

Introducción al mecanizado de 3 ejes

El husillo se mueve linealmente en las direcciones X, Y y Z, y la pieza de trabajo requiere utillajes que la mantengan en un plano. Las máquinas modernas permiten operar en múltiples planos. Sin embargo, requieren utillajes especiales, que son algo costosos de fabricar y consumen mucho tiempo.

Sin embargo, existen algunas limitaciones en lo que los CNC de 3 ejes pueden hacer. Muchas funciones son económicamente inviables, a pesar de los precios relativos de los CNC de 3 ejes, o simplemente imposibles. Por ejemplo, las máquinas de 3 ejes no pueden crear funciones angulares ni nada que esté en el sistema de coordenadas XYZ.

Por el contrario, las máquinas de 3 ejes pueden crear características de socavado. Sin embargo, requieren varios requisitos previos y fresas especiales, como fresas para ranuras en T y fresas de cola de milano. Cumplir con estos requisitos puede disparar los precios, y en ocasiones resulta más rentable optar por una solución de fresado CNC de 4 o 5 ejes.

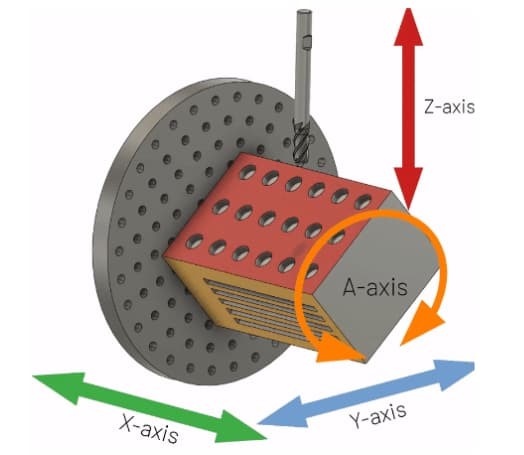

Introducción al mecanizado de 4 ejes

El mecanizado de 4 ejes es más avanzado que sus homólogos de 3 ejes. Además del movimiento de la herramienta de corte en los planos XYZ, también permite la rotación de la pieza en el eje Z. Esto significa que el fresado de 4 ejes puede trabajar hasta en 4 lados sin requisitos especiales como utillajes o herramientas de corte únicos.

Como se mencionó anteriormente, el eje adicional de estas máquinas las hace más viables económicamente en algunos casos en que las máquinas de 3 ejes pueden realizar el trabajo, pero con requisitos especiales. El costo adicional necesario para fabricar los accesorios y las herramientas de corte adecuados en las máquinas de 3 ejes supera la diferencia de costo total entre las máquinas de 4 y 3 ejes. Por lo tanto, son una opción más viable para algunos proyectos.

Además, otro aspecto importante del fresado de 4 ejes es la calidad general. Dado que estas máquinas pueden trabajar en 4 lados simultáneamente, no es necesario reposicionar la pieza en los accesorios. Esto minimiza el riesgo de error humano y mejora la precisión general.

Hoy en día, existen dos tipos de mecanizado CNC de 4 ejes: continuo e indexado.

El mecanizado continuo permite que la herramienta de corte y la pieza se muevan simultáneamente. Esto significa que la máquina puede cortar material mientras gira. De esta manera, es muy fácil mecanizar arcos y formas complejas, como hélices.

El mecanizado por indexación, por otro lado, funciona por etapas. La herramienta de corte se detiene una vez que la pieza comienza a girar alrededor del plano Z. Esto significa que las máquinas de indexación no tienen las mismas capacidades, ya que no pueden crear arcos ni formas complejas. La única ventaja es que ahora la pieza puede mecanizarse en cuatro lados diferentes sin necesidad de utillajes especiales, esenciales en una máquina de 3 ejes.

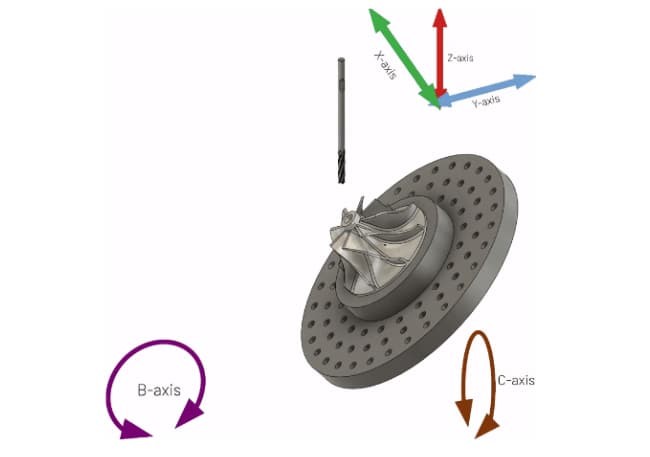

Introducción al mecanizado de 5 ejes

El mecanizado de 5 ejes va un paso más allá y permite la rotación en dos planos. Esta rotación multieje, junto con la capacidad de la herramienta de corte para moverse en tres direcciones, son las dos cualidades esenciales que permiten a estas máquinas realizar los trabajos más complejos.

Existen dos tipos de mecanizado CNC de 5 ejes disponibles en el mercado: el mecanizado de 3+2 ejes y el mecanizado continuo de 5 ejes. Ambos operan en todos los planos, pero el primero presenta las mismas limitaciones y el mismo principio de funcionamiento que una máquina indexadora de 4 ejes.

El mecanizado CNC de 3+2 ejes permite que la rotación sea independiente, pero restringe el uso simultáneo de ambos planos de coordenadas. Por el contrario, el mecanizado continuo de 5 ejes no presenta estas restricciones, lo que permite un control superior y la posibilidad de mecanizar fácilmente las geometrías más complejas.

Principales diferencias entre el mecanizado CNC de 3, 4 y 5 ejes

Comprender las complejidades y limitaciones del tipo de mecanizado CNC es fundamental para garantizar el mejor equilibrio entre costo, tiempo y calidad del proceso.

Como se mencionó anteriormente, muchos proyectos resultarían más costosos con un fresado de 3 ejes, por lo demás económico, debido a las complejidades de los accesorios y los procesos. De igual manera, optar por un fresado de 5 ejes para cada proyecto sería como combatir a las cucarachas con una ametralladora. ¿No suena efectivo, verdad?

Precisamente por eso es fundamental comprender las principales diferencias entre el mecanizado de 3, 4 y 5 ejes. Esto garantiza la selección de la máquina más adecuada para cada proyecto, sin comprometer los parámetros de calidad esenciales.

Aquí están las 5 diferencias principales entre los tipos de mecanizado CNC.

Principio de funcionamiento

El principio de funcionamiento de todo mecanizado CNC es el mismo. La herramienta de corte, guiada por computadora, gira alrededor de la pieza para eliminar material. Además, todas las máquinas CNC utilizan códigos M o G para descifrar el movimiento de la herramienta con respecto a la pieza.

La diferencia radica en la capacidad adicional de rotar sobre diferentes planos. Tanto el fresado CNC de 4 ejes como el de 5 ejes permiten la rotación sobre diferentes coordenadas, lo que facilita la creación de formas más complejas.

Precisión y exactitud

El mecanizado CNC es conocido por su precisión y bajas tolerancias. Sin embargo, el tipo de CNC afecta las tolerancias finales del producto. El CNC de 3 ejes, aunque muy preciso, presenta mayor probabilidad de errores aleatorios debido al reposicionamiento constante de la pieza. Para la mayoría de las aplicaciones, este margen de error es insignificante. Sin embargo, en aplicaciones sensibles como la aeroespacial y la automoción, incluso la más mínima desviación puede causar problemas.

Tanto el mecanizado CNC de 4 como el de 5 ejes no presentan este problema, ya que no requieren reposicionamiento. Permiten cortar en múltiples planos con una sola herramienta. Además, es importante destacar que esta es también la única fuente de discrepancia en la calidad del mecanizado de 3 ejes. Por lo demás, la calidad general en términos de precisión y exactitud se mantiene igual.

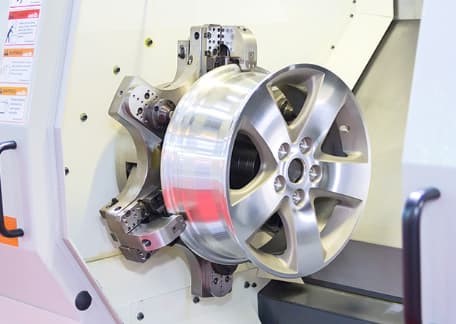

Aplicaciones

Más que una aplicación a nivel industrial, las diferencias en el tipo de CNC se deben a la naturaleza del producto. Por ejemplo, la diferencia entre fresadoras de 3, 4 y 5 ejes se basa en la complejidad general del diseño, no en la industria en sí.

Una pieza sencilla para el sector aeroespacial se puede desarrollar en una máquina de 3 ejes mientras que algo complejo para cualquier otro sector podría requerir el uso de una máquina de 4 o 5 ejes.

Costos

Los costos son una de las principales diferencias entre el fresado CNC de 3, 4 y 5 ejes. Las máquinas de 3 ejes son, por supuesto, más económicas de adquirir y mantener. Sin embargo, los gastos de uso dependen de factores como las fijaciones y la disponibilidad de los operarios. Si bien los gastos de los operarios se mantienen iguales en el caso de las máquinas de 4 y 5 ejes, las fijaciones siguen representando una parte significativa de los gastos.

Por otro lado, el mecanizado de 4 y 5 ejes es más avanzado tecnológicamente y ofrece mejores prestaciones. Por lo tanto, son naturalmente caros. Sin embargo, ofrecen numerosas posibilidades y son una opción viable en muchos casos particulares. Ya se ha mencionado anteriormente que un diseño teóricamente viable con una máquina de 3 ejes requeriría muchos accesorios personalizados. Esto aumenta los costes generales y hace que el mecanizado de 4 o 5 ejes sea una opción más viable.

Plazo de entrega

En cuanto a los plazos de entrega, las máquinas continuas de 5 ejes ofrecen los mejores resultados. Pueden procesar incluso las formas más complejas en un tiempo mínimo gracias a la ausencia de paradas y al mecanizado en un solo paso.

Las máquinas continuas de 4 ejes vienen después, ya que permiten la rotación en un eje y solo pueden manejar características angulares planas de una sola vez.

Finalmente, las máquinas CNC de 3 ejes tienen el plazo de entrega más largo, ya que el corte se realiza por etapas. Además, las limitaciones de las máquinas de 3 ejes implican un gran reposicionamiento de la pieza, lo que resultaría en un aumento de los plazos de entrega totales de cualquier proyecto.

Fresado de 3 ejes, 4 ejes o 5 ejes: ¿cuál es mejor?

En la fabricación, no existe un método absolutamente mejor ni una solución universal. La elección correcta depende de las complejidades del proyecto, el presupuesto general, el tiempo y los requisitos de calidad.

3 ejes, 4 ejes y 5 ejes: todos tienen sus ventajas y desventajas. Naturalmente, el de 5 ejes permite crear geometrías 3D más complejas, mientras que el de 3 ejes permite producir piezas más sencillas de forma rápida y consistente.

En resumen, no hay una respuesta clara a la pregunta de cuál es la mejor opción. Cualquier método de mecanizado que ofrezca el equilibrio perfecto entre coste, tiempo y resultados sería la opción ideal para un proyecto específico.

Leer más: Fresado CNC vs Torneado CNC: ¿Cuál es la opción correcta?

Comience sus proyectos con los servicios de mecanizado CNC de Guansheng

Para cualquier proyecto o negocio, contar con el socio de fabricación adecuado puede marcar la diferencia entre el éxito y el fracaso. La fabricación es parte integral del proceso de desarrollo de productos, y las decisiones correctas en esa etapa pueden contribuir en gran medida a la viabilidad de un producto. Guangsheng es la opción de fabricación ideal para cualquier situación gracias a su compromiso de ofrecer lo mejor con la máxima consistencia.

Equipada con instalaciones de vanguardia y un equipo experimentado, Guangsheng puede realizar todo tipo de trabajos de mecanizado de 3, 4 o 5 ejes. Gracias a nuestros rigurosos controles de calidad, garantizamos que las piezas finales cumplen con todos los controles de calidad sin fallas.

Además, lo que distingue a Guangsheng son sus plazos de entrega más rápidos y los precios más competitivos del mercado. Además, el proceso está optimizado para facilitar la vida al cliente. Simplemente cargue los diseños para obtener un análisis DFM completo y una cotización instantánea para comenzar.

La automatización y las soluciones en línea son clave para el futuro de la fabricación, y Guangsheng lo entiende. Por eso, todo lo que necesita para obtener los mejores resultados está a un solo clic.

Conclusión

Todos los CNC de 3, 4 y 5 ejes son diferentes, y cada tipo presenta sus propias ventajas y desventajas. Sin embargo, la elección correcta depende de los requisitos específicos de cada proyecto y sus exigencias. En la fabricación, no existe una única opción. El enfoque correcto consiste en encontrar la combinación óptima de calidad, coste y plazo. Algo que los tres tipos de CNC pueden ofrecer según los requisitos de cada proyecto.

Hora de publicación: 29 de noviembre de 2023