El roscado es un proceso de modificación de piezas que implica el uso de una herramienta de matriz u otras herramientas adecuadas para crear un orificio roscado en una pieza. Estos orificios sirven para conectar dos piezas. Por lo tanto, los componentes y piezas roscadas son importantes en industrias como la automotriz y la fabricación de piezas médicas.

Roscar un agujero requiere comprender el proceso, sus requisitos, las máquinas, etc. Por lo tanto, el proceso puede ser complejo. Por lo tanto, este artículo ayudará a quienes deseen roscar un agujero, ya que explica en detalle el roscado, cómo hacerlo y otros aspectos relacionados.

¿Qué son los agujeros roscados?

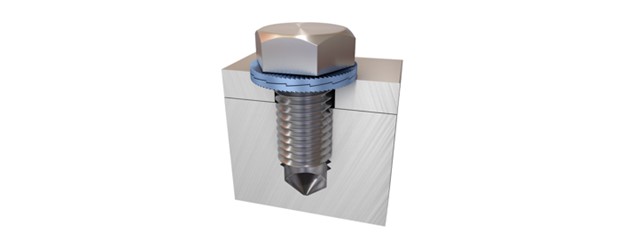

Un agujero roscado es un agujero circular con una rosca interna que se obtiene taladrando la pieza con una herramienta de matriz. La rosca interna se puede crear mediante roscado, lo cual es importante cuando no se pueden usar pernos ni tuercas. Los agujeros roscados también se conocen como agujeros roscados, es decir, agujeros adecuados para conectar dos piezas mediante fijaciones.

Los fabricantes de piezas roscan los agujeros debido a las siguientes funciones a continuación:

· Mecanismo de conexión

Sirven como mecanismo de conexión para piezas que utilizan pernos o tuercas. Por un lado, la rosca evita que el sujetador se suelte durante el uso. Por otro lado, permiten retirarlo cuando sea necesario.

· Fácil de enviar

Roscar un orificio en una pieza puede ayudar a un empaquetado más rápido y compacto. Como resultado, se reducen los problemas de envío, como las consideraciones de dimensión.

Tipos de agujeros roscados

Según la profundidad y la abertura del agujero, existen dos tipos principales de roscado. Estas son sus características:

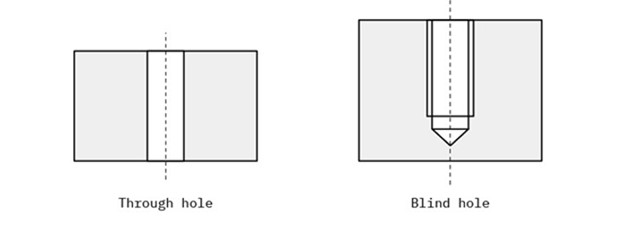

· Agujeros ciegos

Los agujeros ciegos no se extienden a través de la pieza que se está perforando. Pueden tener un fondo plano con una fresa o un fondo cónico con una broca convencional.

· Agujeros pasantes

Los agujeros pasantes penetran completamente la pieza. Como resultado, estos agujeros tienen dos aberturas en lados opuestos de la pieza.

Cómo crear agujeros roscados

Con las herramientas y los conocimientos adecuados, roscar puede ser un proceso muy sencillo. Siguiendo los pasos a continuación, podrá cortar fácilmente roscas internas en sus piezas:

· Paso n.° 1: crear un agujero perforado

El primer paso para hacer un agujero roscado es cortarlo con una broca helicoidal con ojales para lograr el diámetro deseado. Asegúrese de usar la broca adecuada para lograr no solo el diámetro, sino también la profundidad requerida.

Nota: También puede mejorar el acabado de la superficie del orificio aplicando un aerosol de corte a la herramienta de perforación antes de hacer el orificio para la rosca.

· Paso n.° 2: biselar el agujero

El biselado es un proceso que implica el uso de una broca que se mueve ligeramente en el mandril hasta tocar el borde del orificio. Este proceso ayuda a alinear el perno y a lograr un roscado suave. Como resultado, el biselado puede prolongar la vida útil de la herramienta y evitar la formación de rebabas.

· Paso n.º 3: Enderece el agujero taladrando

Esto implica usar un taladro y un motor para enderezar el agujero creado. Hay algunos aspectos a tener en cuenta en este paso:

Tamaño del perno vs. Tamaño del agujero: El tamaño del perno determinará el tamaño del agujero antes del roscado. Normalmente, el diámetro del perno es mayor que el del agujero perforado, ya que el roscado aumentará el tamaño del agujero posteriormente. Además, tenga en cuenta que una tabla estándar relaciona el tamaño de la herramienta de perforación con el tamaño del perno, lo que puede ayudarle a evitar errores.

Profundidad excesiva: Si no desea crear un agujero roscado completo, debe tener cuidado con la profundidad del agujero. Por lo tanto, debe tener cuidado con el tipo de macho que utiliza, ya que influirá en la profundidad del agujero. Por ejemplo, un macho cónico no produce roscas completas. Por lo tanto, al usarlo, el agujero debe ser profundo.

· Paso n.° 4: Golpee el orificio perforado

El roscado ayuda a crear roscas internas en el orificio para que el sujetador se mantenga firme. Consiste en girar la broca del macho en sentido horario. Sin embargo, por cada rotación de 360° en sentido horario, realice una rotación de 180° en sentido antihorario para evitar la acumulación de virutas y dejar espacio para los dientes de corte.

Dependiendo del tamaño del chaflán, se utilizan tres machos de roscar para realizar agujeros en la fabricación de piezas.

– Macho de roscar cónico

Un macho cónico es adecuado para trabajar con materiales duros gracias a su resistencia y presión de corte. Es la herramienta de roscado más común, con seis o siete dientes de corte que se estrechan desde la punta. Los machos cónicos también son adecuados para trabajar en agujeros ciegos. Sin embargo, no se recomienda su uso para terminar el roscado, ya que las primeras diez roscas podrían no formarse completamente.

– Tapón de grifo

El macho de roscar es más adecuado para agujeros roscados profundos y completos. Su mecanismo implica un movimiento de corte progresivo que corta las roscas internas gradualmente. Por ello, los maquinistas lo utilizan después del macho de roscar cónico.

Nota: No se recomienda usar machos de roscar cuando el orificio perforado esté cerca del borde de la pieza de trabajo. Esto puede provocar roturas al alcanzar el borde los dientes de corte. Además, estos machos no son adecuados para orificios muy pequeños.

– Grifo de fondo

El macho de roscar a fondo tiene uno o dos dientes de corte al inicio. Se utiliza cuando se necesita un agujero muy profundo. El uso del macho de roscar a fondo depende de la longitud deseada del agujero. Los maquinistas suelen empezar con un macho cónico o de tapón y terminar con un macho de roscar a fondo para lograr un buen roscado.

Roscar o roscar agujeros requiere comprender los procesos y las máquinas necesarios, así como colaborar con los servicios adecuados. En RapidDirect, con nuestros equipos y fábricas de última generación y equipos de expertos, podemos ayudarle a fabricar piezas personalizadas con agujeros roscados.

Consideraciones para realizar un agujero roscado exitoso

La realización de un agujero roscado con éxito depende de las propiedades del material en el que está trabajando, las características del agujero y varios otros parámetros que se explican a continuación:

· Dureza del material

Cuanto más dura sea la pieza, mayor será la fuerza necesaria para taladrar y roscar el agujero. Por ejemplo, para roscar un agujero en acero endurecido, se puede utilizar un macho de carburo debido a su alta resistencia al calor y al desgaste. Para roscar un agujero en un material duro, se puede impregnar lo siguiente:

Reducir la velocidad de corte

Cortar lentamente bajo presión

Aplique un lubricante a la herramienta de roscado para facilitar el roscado y evitar daños en la herramienta y el material.

· Mantener el tamaño de rosca estándar

El tamaño de rosca que utilice puede afectar todo el proceso de roscado. Estos tamaños estándar facilitan que la rosca encaje con precisión en la pieza.

Puede utilizar el estándar británico, el estándar nacional (estadounidense) o el estándar de rosca métrica (ISO). El estándar de rosca métrica es el más común, con tamaños de rosca con un paso y diámetro correspondientes. Por ejemplo, M6×1,00 tiene un diámetro de perno de 6 mm y un diámetro de 1,00 entre las roscas. Otros tamaños métricos comunes son M10×1,50 y M12×1,75.

· Asegurar la profundidad óptima del agujero

Conseguir la profundidad de agujero deseada puede ser difícil, especialmente en agujeros ciegos roscados (un agujero pasante es más fácil debido a la menor restricción). Por lo tanto, es necesario reducir la velocidad de corte o el avance para evitar una profundidad excesiva o insuficiente.

· Elija la maquinaria adecuada

El uso de la herramienta adecuada puede determinar el éxito de cualquier proceso de fabricación.

Puede usar un macho de corte o de conformado para hacer un agujero roscado. Si bien ambos permiten crear roscas internas, su mecanismo es diferente, y su elección depende de la textura del material y del diámetro del perno.

Macho de corte: estas herramientas cortan los materiales para crear la rosca interna dejando un espacio donde encajaría la rosca del tornillo.

Macho de conformación: A diferencia de los machos de corte, estos laminan el material para crear roscas. Como resultado, no se produce viruta y el proceso es altamente eficiente. Además, es aplicable para roscar piezas de materiales blandos como el aluminio y el latón.

· Superficies en ángulo

Al trabajar con superficies angulares, la herramienta de roscado puede deslizarse o romperse, ya que no soporta la tensión de flexión. Por lo tanto, se debe tener cuidado al trabajar con superficies angulares. Por ejemplo, al trabajar con una superficie angular, se debe fresar una cavidad para proporcionar la superficie plana necesaria para la herramienta.

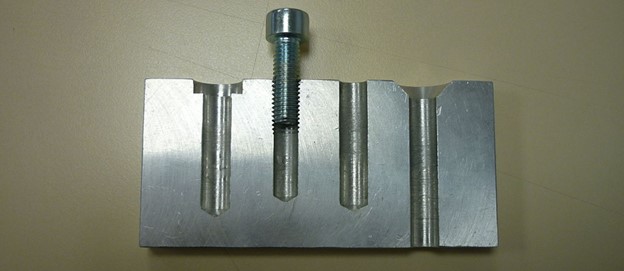

· Posicionamiento correcto

El roscado debe realizarse en la posición correcta para un proceso eficiente y eficaz. La posición de roscado puede ser cualquier lugar, por ejemplo, en el centro y cerca del borde. Sin embargo, conviene tener cuidado al roscar cerca del borde, ya que errores pueden dañar el acabado superficial de la pieza y romper la herramienta de roscado.

Comparación de agujeros roscados y agujeros roscados

Un agujero roscado es similar a uno roscado, aunque se utilizan herramientas diferentes. Por un lado, se puede roscar un agujero con una herramienta de roscado. Por otro lado, se necesita una matriz para crear roscas en un agujero. A continuación se muestra una comparación de ambos agujeros:

· Velocidad

En cuanto a la velocidad de operación, el corte de roscas en agujeros roscados requiere relativamente menos tiempo. Sin embargo, el roscado puede requerir diferentes tipos de machos para un solo agujero. Por lo tanto, los agujeros que requieren machos intercambiables tendrán un mayor tiempo de producción.

· Flexibilidad

Por un lado, el roscado con macho ofrece menor flexibilidad, ya que es imposible modificar el ajuste de la rosca una vez finalizado el proceso. Por otro lado, el roscado es más flexible, ya que permite modificar el tamaño de la rosca. Esto significa que el orificio roscado mantiene una ubicación y un tamaño fijos después del roscado.

· Costo

El proceso de roscar una superficie ayuda a ahorrar tiempo y costes. Se pueden realizar agujeros con diferentes diámetros y profundidades con un solo fresado de rosca. Por otro lado, usar diferentes machos para un mismo agujero aumentará el coste de las herramientas. Además, el coste de las herramientas puede aumentar debido a daños. Además del coste, los daños en las herramientas también pueden provocar la rotura de machos, aunque ahora existen formas de retirarlos y continuar roscando.

· Material

Aunque se pueden crear agujeros roscados y machuelos en muchos materiales de ingeniería, una herramienta de roscado tiene ventaja en los muy duros. Con la herramienta adecuada, se pueden hacer agujeros roscados incluso en acero endurecido.

Obtenga prototipos y piezas con agujeros roscados

El roscado se puede lograr utilizando diversas máquinas y procesos. Sin embargo, el mecanizado CNC es un proceso de fabricación común para crear agujeros roscados. RapidDirect ofrece servicios de mecanizado CNC que se adaptan a sus necesidades de fabricación de piezas, desde el prototipado hasta la producción completa. Nuestros expertos pueden trabajar con diversos materiales para crear agujeros roscados de diferentes diámetros y profundidades. Además, contamos con la experiencia y la mentalidad necesarias para hacer realidad sus ideas y fabricar fácilmente sus piezas personalizadas.

Con nosotros en Guan Sheng, el mecanizado es fácil. Con nuestra guía de diseño para mecanizado CNC, sin duda aprovechará al máximo nuestros servicios de fabricación. Además, puede subir sus archivos de diseño a nuestra plataforma de cotización instantánea. Revisaremos el diseño y le proporcionaremos retroalimentación DFM gratuita. Conviértanos en su fabricante de piezas personalizadas y obtenga sus piezas personalizadas en pocos días a un precio competitivo.

Conclusión

Roscar un agujero es un mecanismo de conexión que permite roscar agujeros cuando el tornillo no puede cortar el material fácilmente. El proceso puede ser complicado. Por ello, este artículo describe el proceso y los aspectos a considerar en la fabricación de piezas. No dude en contactarnos si tiene alguna pregunta sobre el proceso de roscado de agujeros.

Hora de publicación: 04-ago-2023